Arriva in Cina, presso uno dei maggiori colossi del Paese nel settore contract, una delle più avanzate Lean cell sviluppate da SCM negli ultimi anni.

Si tratta di una linea flessibile integrata di oltre 2000 mq. per la produzione di componenti per mobili, installata nei primi mesi del 2021 per Star River Bay Group e la sua nuova fabbrica YuFeng Factory realizzata a Conghua nella provincia di Guangdong.

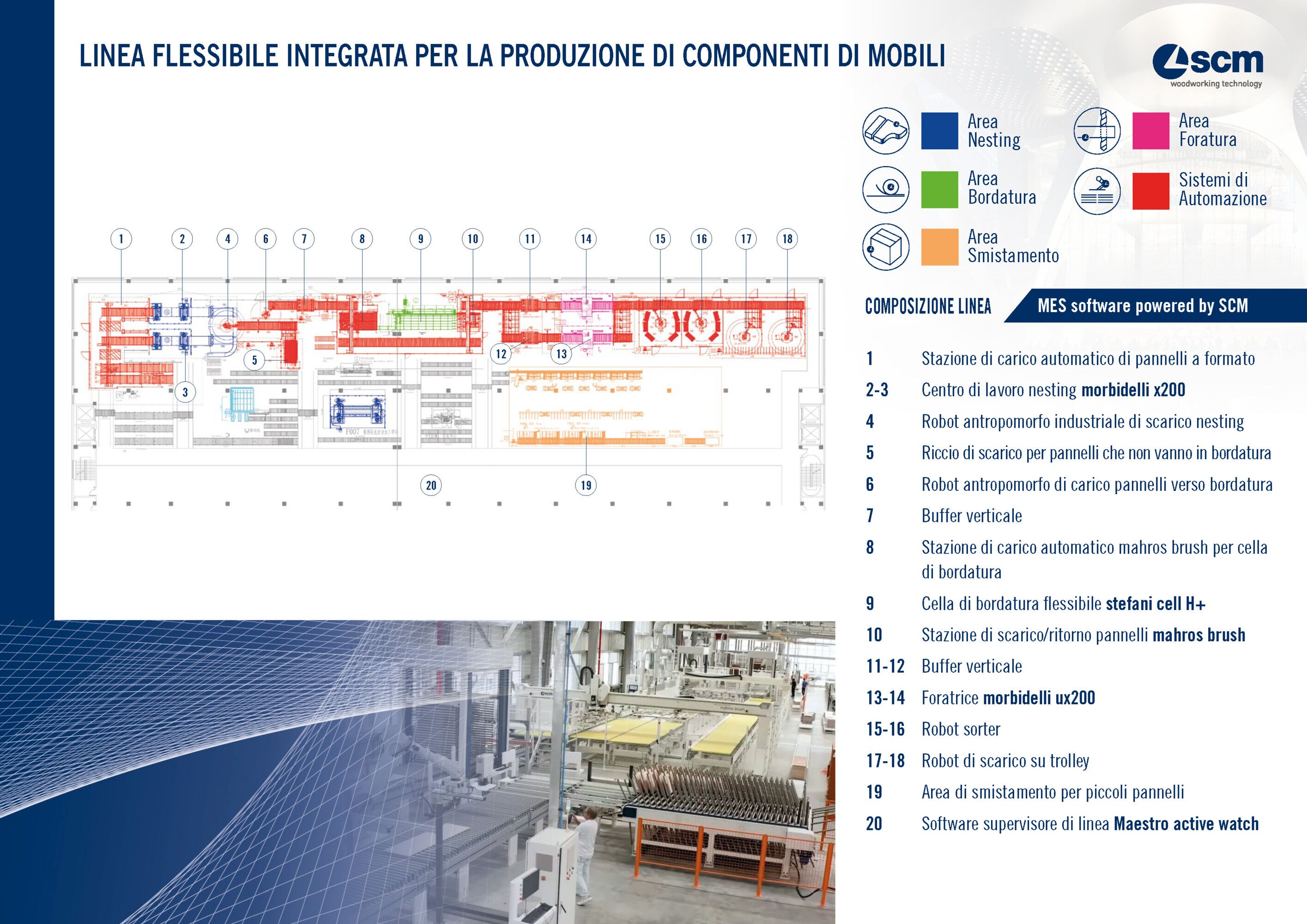

A rendere questa situazione tecnologica particolarmente evoluta in termini di automazione e flessibilità produttiva è la sua stessa configurazione tecnica, un esempio concreto della Smart&Human Factory ideata da SCM per rispondere alle esigenze e criticità della mass customization. Un sistema di celle flessibili automatizzate, modulari e facilmente riconfigurabili, collegate da sistemi di movimentazione automatici e integrate da robot industriali antropomorfi, da un evoluto doppio smistatore a fine linea, da un software supervisore sia per l’intera linea sia per ogni cella e da un sistema MES, fornito sempre da SCM.

Inoltre tutte le tecnologie sono state integrate da aziende partner cinesi sotto il controllo e la guida del team Engineering di SCM che in Cina, grazie ad una struttura dedicata, ha già all’attivo numerosi progetti di fabbriche complete e chiavi in mano, in linea con le richieste più avanzate del mercato.

Tutto è partito da una specifica esigenza. Il Gruppo cinese, gigante dal fatturato di 2 miliardi di euro, aveva la necessità di investire in nuove fabbriche per produrre internamente gli arredi contract delle proprie strutture turistiche e commerciali. E’ nato così il progetto YuFeng Factory: un vero e proprio quartiere per la lavorazione del legno di 200mila mq. complessivi, che comprende undici capannoni su tre piani, ciascuno dei quali specializzato in un preciso ambito produttivo (mobili, semi-componenti, porte, ecc.).

Per questo nuovo ambizioso progetto, SCM ha fornito non solo una linea flessibile integrata per la produzione di componenti di cabinet, ma anche cinque linee Superfici per la verniciatura e altre 50 tecnologie stand alone per diversi settori applicativi, rappresentative dell’ampissima e variegata gamma SCM.

Alta precisione, automazione e flessibilità produttiva sono i punti di forza dell’impianto Smart&Human sviluppato da SCM per una produzione media di 1000/1.200 pezzi/turno.

La linea comprende celle per il nesting, la bordatura e foratura, tutte gestite da un software di supervisione Maestro active watch che consente di gestire e controllare il processo produttivo monitorando in tempo reale lo stato delle singole macchine e di tutta la linea e ottimizzando le performance produttive. Maestro active watch realizza inoltre un’interconnessione bidirezionale con i sistemi informatici di fabbrica, consentendo il caricamento da remoto dei part program dall’ufficio alla fabbrica e restituendo i report di produzione analizzabili in ufficio.

E’ a marchio SCM anche il MES di fabbrica, altro tassello fondamentale di questo progetto.

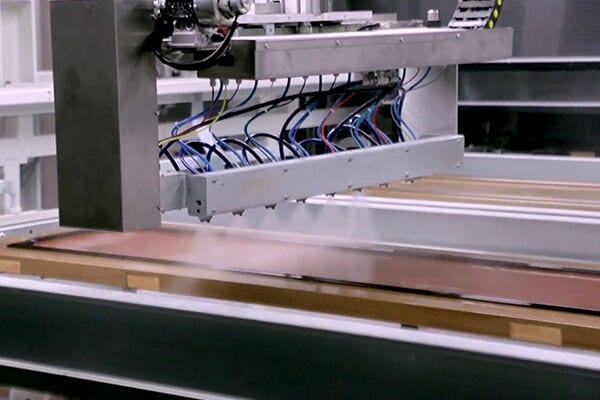

Questa cella vede all’opera due centri di lavoro per il nesting di ultima generazione “morbidelli x200”, che uniscono ad elevate velocità il massimo della flessibilità negli schemi di taglio sagomato del pannello. Entrambi sono dotati di rulliere in ingresso, con sistema di etichettatura QR code. Prima ancora, la cella presenta un sistema a ponte per il carico delle pile di pannelli grezzi, che possono avere un’altezza fino a 800 mm.

Il carico delle pile avviene sempre automaticamente, grazie ad un carrello elevatore.

Tutti i dati e le informazioni alle etichettatrici provengono da un software di ottimizzazione attraverso il supervisore di cella.

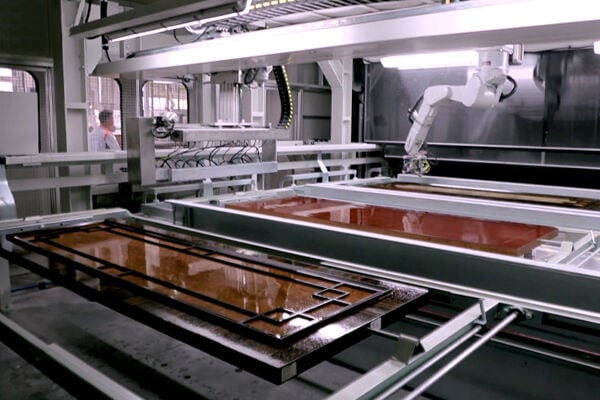

Una volta effettuato il nesting, i pannelli tagliati a misura sono indirizzati a due nastri trasportatori in uscita. Un primo robot antropomorfo preleva i pannelli uno per uno per lo scarico, ad una velocità media di 4,5 pezzi al minuto. Un secondo robot smista i pannelli indirizzandoli o verso l’area di bordatura oppure, nel caso di sfridi recuperabili in seguito, verso un magazzino (riccio) di scarico.

In quest’area troviamo una “stefani cell H+”, sinonimo di massima personalizzazione, elevata produttività e ottima qualità di lavorazione. Questa cella altamente flessibile consente di cambiare i vari parametri del pannello (formato, spessore, bordo, qualità di incollaggio, ecc.) senza dover fermare il flusso produttivo. Inoltre, grazie al software di supervisione è possibile tracciare nel continuo e anche da remoto tutte le informazioni di processo su ogni singolo pannello.

La “stefani cell H+” è preceduta da un buffer verticale a 30 livelli che funge da tampone per il deposito dei pannelli in arrivo dall’area nesting ed è integrata da una stazione a ponte “mahros brush” per il carico e da un’altra stazione di scarico e ritorno pannelli “mahros brush” in uscita.

Il processo funziona come un ciclo chiuso di lavorazione: ogni volta che una singola bordatura è completata, il pezzo viene scaricato dalla linea mentre altri pezzi completeranno il processo. Ciò permette di ottimizzare e velocizzare la lavorazione di pannelli con bordi diversi.

Anche questa cella è gestita da un software supervisore Maestro active watch che consente un controllo continuo e a 360 gradi del processo e di ogni fase di lavorazione tramite scansione dei QR code.

Una volta che la bordatura è completata, i pannelli vengono convogliati in due buffer verticali a 30 livelli (per altrettanti pezzi in lavorazione), che fungono anche in questo caso da “polmone” tra la cella di bordatura e la successiva area di foratura. Qui, per garantire livelli più elevati di produttività, il cliente ha scelto di installare due linee che operano in parallelo, entrambe composte da un centro di foratura automatico altamente flessibile e ideale per il “lotto 1”, “morbidelli ux200”. La velocità di flusso del materiale depositato temporaneamente nel buffer, viene adattata automaticamente in base alla disponibilità delle foratrici. Ciò avviene grazie al software che gestisce i sistemi di movimentazione.

Dopo la foratura, i pannelli escono e convergono in un trasportatore a rulli singolo che li trasferisce in una macchina adibita alla pulizia della superficie. In seguito, tutti i pezzi vengono trasportati alla stazione di smistamento.

Quest’area è strategica all’interno della linea sviluppata da SCM. Finora, infatti, le varie operazioni di taglio, bordatura e foratura dei pannelli sono state ottimizzate come in una produzione di serie, così da ridurre scarti, resti e riattrezzaggi delle macchine per il cambio commessa. E’ in questa stazione di smistamento completamente automatizzata che, in base alle informazioni fornite dal MES di fabbrica, vengono ricomposte le singole commesse, portando così a termine la personalizzazione dei componenti dei cabinet.Questo evoluto sistema di stoccaggio è composto da due robot antropomorfi che lavorano ad una velocità di 3,5 pezzi al minuto, da due magazzini multipiano e da un sistema con rulliere a doppio strato che permette di ricevere i pezzi dalle foratrici e di spedirli simultaneamente verso la zona di scarico.

Quando tutti i componenti di una commessa sono presenti a magazzino, il software MES lancia il comando: i componenti vengono indirizzati verso la zona di scarico dove, grazie ad altri due robot, saranno inseriti in carrelli traslanti. Questi a loro volta saranno spostati manualmente verso la linea di imballaggio, dove il software MES coordina l'operato degli addetti all'imballo in maniera tale che ogni scatola sia ben bilanciata in termini di peso e dimensioni finali.

Una seconda area di smistamento è riservata alla preparazione dei pannelli più piccoli che saranno integrati nell'operazione di imballaggio.

Con questa soluzione SCM ha saputo non solo rispondere alle esigenze di Star River Bay Group, ma fornire un impianto altamente innovativo e in linea con le più evolute richieste del mercato cinese.

Star River Bay ha voluto installare fino a cinque linee di verniciatura all’interno della sua nuova fabbrica, di cui due linee complete di spruzzatrice “magnum”, essiccatoio verticale “contivert” e sistema di polimerizzazione UV. Queste linee sono studiate per alte capacità produttive, in linea con le esigenze di Star River Bay.

La spruzzatrice Superfici “magnum” integra il cambio di colore direttamente nel software; in questo modo è possibile passare da un’applicazione all’altra in modo semplice e nel minor tempo possibile. La linea si completa con l’essiccatoio verticale “contivert”, ideale per garantire l'essiccazione ad aria calda anche per tempi prolungati, e un sistema UV per la polimerizzazione finale dei pannelli.

Un'altra linea di verniciatura include la spruzzatrice rotativa “rotomagnum” che aggiunge a tutti i vantaggi della magnum un carosello che può avere fino a 20 pistole. Queste possono essere gestite singolarmente e l’altezza del carosello può essere impostata secondo una misura richiamabile da ricetta. Ciò consente di ottenere un’applicazione ottimale, soprattutto per quei prodotti critici come le tinte dove un’applicazione uniforme è fondamentale. A completamento del ciclo di finitura, i pezzi vengono asciugati all'interno dell'essiccatoio verticale “contivert”.

Star River Bay ha scelto la tecnologia Superfici anche per due linee Paternoster dedicate alla verniciatura di porte e pannelli di grandi dimensioni. La prima è utilizzata per il touch-up e include due robot antropomorfi, in modo da poter ottimizzare e velocizzare al meglio il processo di verniciatura su entrambi i lati del pannello. La cabina si completa con una zona di asciugatura e un’altra dedicata al ritocco manuale, per garantire sempre un prodotto perfetto. L'altra linea Paternoster è specializzata nella finitura, può contare su un robot antropomorfo dedicato alla spruzzatura dei bordi e delle fresature e su un reciprocatore per la superficie del pannello. Dopo l'applicazione della vernice il pannello prosegue il suo ciclo di lavorazione all’interno di una zona di essiccazione specifica per poi completare il processo con la polimerizzazione UV.

Star River Bay è molto sensibile al tema dell’ecosostenibilità e così Superfici ha fornito solo linee per vernici a base acqua in modo da preservare l’ambiente e la salute dei dipendenti della fabbrica.

Superfici ha collaborato fianco a fianco con Star River Bay per creare un impianto personalizzato sulle sue esigenze, fornendo solo soluzioni all'avanguardia e garantendo la massima qualità per ottenere sempre la finitura perfetta.

Compila i campi richiesti per essere ricontattato