Cosa può nascondersi dentro un cassetto? Molto più di quanto si possa immaginare: una vera opportunità di business! Ne sa qualcosa Imar, azienda italiana con sede in provincia di Venezia, che ha scelto di specializzarsi nella produzione di camere da letto destinate esclusivamente al mercato americano. Il suo core business non è rappresentato dall’armadiatura, bensì dai contenitori con cassetti, nello specifico comodini, comò e cassettiere. La produttività mensile è di circa 7.000 ambienti di arredo, traducibili in 80.000 cassetti.

Il direttore di produzione, Fabio Zoia, spiega: “Fino a poco tempo fa il 100% dei cassetti veniva acquistati da vari fornitori, ma trattandosi di un componente fondamentale per l’assemblaggio finale presso il nostro sito produttivo situato negli Stati Uniti, in North Carolina, è diventato per noi strategico il controllo della completa filiera produttiva. Per questo abbiamo deciso di iniziare a produrli internamente e, per di più, con un tipo di lavorazione che porta molti vantaggi rispetto a quella tradizionale”.

Si tratta del processo folding in cui la sponda del cassetto viene ottenuta a partire da un solo pezzo già semilavorato, anziché dai tre elementi tradizionali. Ciò agevola notevolmente l’assemblaggio in linea. “Il concetto del mobile in kit non ci appartiene per il momento perché il nostro cliente finale esige il mobile già montato - precisa Zoia -. Abbiamo scelto di produrre i cassetti in folding perché è ancora oggi il sistema più veloce per questo tipo di manufatti: bastano un unico pezzo e un po’ di colla per avere subito il cassetto pronto all’uso”.

Il periodo del Covid, quando i cassetti venivano ancora comprati da terzi, ha dato un’altra spinta decisiva. “Abbiamo 47.000 metri quadri coperti, di cui circa il 40% adibiti a magazzino, ma nonostante tutto ci siamo ritrovati con ambienti che non potevamo assemblare perché mancavano i cassetti. A quel punto - continua Zoia - la scelta è stata chiara: farli internamente e diventare autosufficienti al 100% su tutto il contenuto del mobile”.

La svolta

Quando si è trattato di fare il “grande salto” Imar ha iniziato a riflettere su una soluzione tecnologica che potesse consentire da una parte una maggiore verticalizzazione e integrazione del processo produttivo, dall’altra un’elevata flessibilità, una maggiore varietà di dimensioni lavorate e un significativo miglioramento della qualità del prodotto. I cassetti realizzati per il mercato americano, infatti, devono rispondere a precisi criteri in termini di personalizzazione e design, il che difficilmente si concilia con un’altra grande necessità: mantenere alti livelli di efficienza.

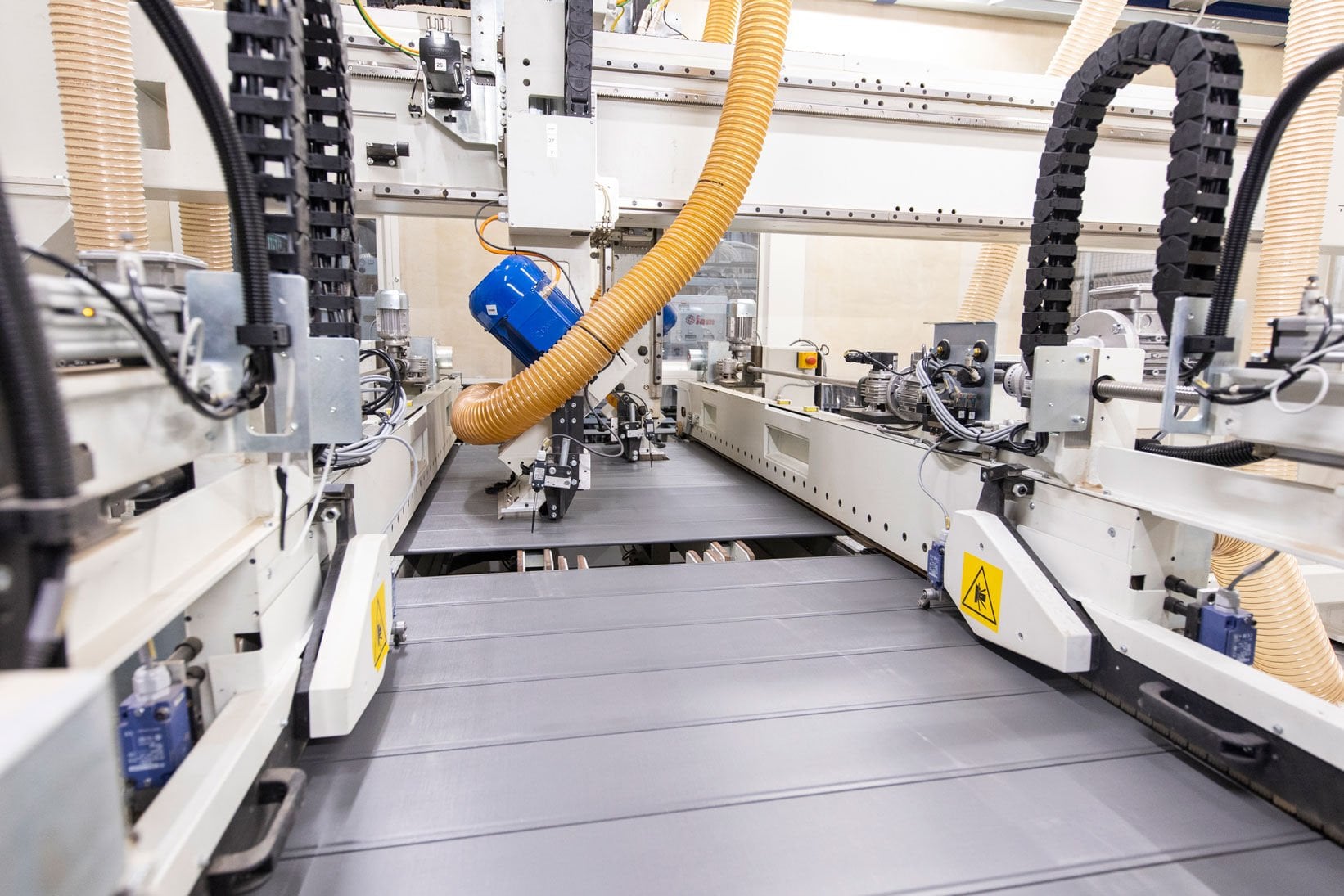

La nuova soluzione sviluppata da SCM e dal suo team Engineering ha fornito una risposta alle nuove sfide di Imar. Si tratta di una linea di squadratura, foratura e spinatura ad alta produttività, composta da una stazione di carico con robot, una squadratrice “celaschi sp”, una fora-spinatrice, una stazione di collegamento e ribaltamento trasversale e un’altra area di scarico con robot. Il tutto integrato con un software supervisore Maestro active watch che permette una gestione centralizzata delle macchine e dei sistemi di automazione dell’impianto, delle liste e programmi di lavoro, del flusso dei materiali, dei report di produzione, emergenze e diagnostica, oltre al collegamento al sistema gestionale di fabbrica.

Cosa avviene all’interno di questa linea? La fascia da cui si ricaverà la sponda del cassetto arriva già pre-lavorata nelle altre linee presenti nello stabilimento. Nella “celaschi sp”, dopo il caricamento automatico, i pezzi vengono intestati e squadrati. Vengono quindi realizzate le fresature a V centrali che consentono poi di ripiegare le due ali della barra. Queste fresature devono essere realizzate in modo molto preciso lasciando solo pochi decimi di spessore del rivestimento. Nella foratrice vengono quindi realizzati i fori per il montaggio delle guide, le forature di testa e la spinatura per il montaggio del frontalino.

Un altro grande plus della linea è il sistema di sollevamento e ribaltamento dei pezzi per il successivo passaggio al robot di scarico. Grazie a delle cappe aspiranti rototraslanti, consente di prelevare, ribaltare e portare al robot i soli elementi che lo necessitano, raggruppati in bancali, senza correre il rischio che questi vengano danneggiati durante la movimentazione.

“Grazie a questo nuovo impianto riusciamo ad applicare economie di scala, aumentando i volumi e ottimizzando i costi. Siamo più efficienti perché abbiamo potenziato il reparto di rivestimento, riuscendo a lavorare su due turni. Riusciamo inoltre a personalizzare maggiormente i nostri prodotti: ora possiamo fare cassetti con decorativi personalizzati, invece di limitarci ai classici colori grigio, bianco e nero. Un cambiamento che ci permette di essere più veloci, competitivi e pronti a rispondere alle esigenze del mercato”.

Fabio Zoia, Direttore di produzione di Imar

Compila i campi richiesti per essere ricontattato