Tre generazioni, una costante cura per il design. Mobart 85 è un’impresa artigiana specializzata nella produzione di mobili e architettura di interni di particolare pregio.

Dopo essersi dotata di due centri di lavoro SCM, con notevoli vantaggi in termini di produttività e qualità di lavorazione, la famiglia Caslini ha visitato il Surface Tech Lab di Villa Verucchio per toccare con mano i vantaggi applicativi dell’ampia gamma di soluzioni SCM per la levigatura. Il risultato? Un altro acquisto, per traguardi ancora più ambiziosi

Al fianco dei più rinomati brand del design mondiale con soluzioni di arredamento esclusive e di pregio. Che sia un tavolo, una cassettiera o un più piccolo porta riviste, c’è sempre una cosa che ci colpisce entrando nella showroom di Mobart 85: una singolare cura per il dettaglio.

L’originalità e la qualità del prodotto sono una vera mission per questa azienda artigiana specializzata nella produzione di mobili e architettura di interni. Siamo a Inverigo, in provincia di Como, in una terra come la Brianza, che per il mondo internazionale del mobile non ha certo bisogno di presentazioni. Giuseppe Caslini porta avanti con passione l’impresa di famiglia dal 1985 dopo aver affiancato per un periodo il padre Renzo. Ma tutto era nato molto prima, già nei primi anni ’40, con le prime produzioni di mobili da parte del nonno Mario in un piccolo laboratorio.

“Nel 1985, dopo essermi diplomato, avevo di fronte a me due strade: intraprendere un’attività tutta mia, diversa dalla produzione di mobili, o portare avanti l’azienda di famiglia. Scelsi quest’ultima possibilità e fondai così la Mobart 85” racconta Caslini, oggi affiancato dalle sorelle Betty e Maria e dal nipote Daniele, rappresentante di una quarta generazione già oggi molto attiva all’interno della “Mobart 85 Factory”.

L’attività si sviluppa su due canali paralleli, ma sempre per una clientela finale di fascia alta. Da una parte c’è la produzione conto terzi di arredi di particolare pregio, che raggiungono tutto il mondo per conto di alcune delle aziende più note e apprezzate nel settore. Ben l’80 per cento di questi prodotti viene venduto all’estero. Dall’altra, c’è la gestione di un servizio di architettura di interni e di produzione su misura, specialmente per ville, cuciti a livello sartoriale sulle personali esigenze dei clienti e degli architetti. Il tutto dal progetto alla consegna.

Dall’alto della sua esperienza pluridecennale, Mobart 85 ha una chiara visione di come sia cambiato il lavoro nel mondo dell’arredo da ieri e oggi. “La nostra clientela è diventata sempre più esigente. Chiede un prodotto di qualità e controllato, chiede di rispettare i tempi di consegna, che sono sempre più serrati, e di lavorare sempre più anche in modalità “lotto 1” e “just in time”. Le esigenze sono dunque quelle di una maggiore flessibilità e rapidità, ma mantenendo sempre alto il livello di qualità”.

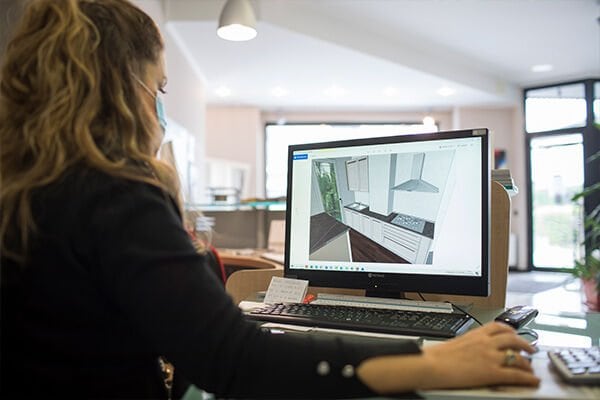

Sfide ancora più difficili per un’azienda che realizza tutto internamente. “Partiamo dal progetto esecutivo o dal rendering, per poi svilupparlo a livello tecnico e produttivo. Entriamo così nel dettaglio di ogni singolo pezzo e prodotto che compone il mobile – aggiunge Caslini -. Il tutto viene poi mandato in produzione e gestito con un software innovativo che ci consente di tracciare l’intero flusso produttivo con un rigoroso controllo della qualità: dalla falegnameria, per le esecuzioni più manuali alle quali un’azienda artigiana come la nostra non deve mai rinunciare, il prodotto passa alla lavorazione sui centri di foratura e fresatura, quindi alla levigatura, lucidatura e, per concludere, al reparto montaggio, assemblaggio e imballo, con etichettatura e spedizione al cliente”.

Quanto è importante la tecnologia? “In questi decenni ci siamo dovuti tenere al passo. Abbiamo migliorato alcuni impianti acquistando nuovi macchinari più performanti. Allo stesso tempo ci siano dotati anche di programmi di gestione di disegno in fase 3D di ultima generazione, per gestire al meglio la produzione con attenzione ad ogni minimo dettaglio. Con le nuove soluzioni tecnologiche adottate – prosegue il titolare di Mobart 85 - riusciamo a realizzare un prodotto più ottimale con tempi di lavorazione più veloci. E’ difficile quantificarlo, ma penso che nel corso di questi anni, grazie a questi macchinari gestiti tutti in 4.0, abbiamo guadagnato un 20% di produttività”.

La levigatrice “dmc system” è l’ultimo acquisto fatto con SCM. “Una macchina per noi importantissima perché ci permette di qualificare e migliorare la levigatura del pannello, sia esso grezzo o verniciato – spiega Caslini -. Essendo una soluzione molto performante, composta da vari gruppi operatori, essa ci permette di lavorare e carteggiare anche antine di mobili leggermente scavate e mobili intarsiati in legno senza segnare il pannello”.

Grazie alla “dmc system” di SCM, Mobart 85 ha quindi ottenuto una maggiore qualità di lavorazione in questa fase di processo, riuscendo anche a guadagnarsi nuove commesse molto interessanti.

A completamento del processo, l’azienda comasca ha anche un’altra levigatrice SCM, “dmc sd 70” per la calibratura del pannello grezzo.

Il primo “colpo di fulmine” con il Gruppo riminese è avvenuto però nel 2016, complice un centro di lavoro per la foratura e fresatura chiamato a sostituire allora un pantografo a 4 assi, già in dotazione da diversi anni. “Abbiamo voluto aumentare qualità e produttività, così abbiamo acquistato una “morbidelli m800” con piano di lavoro automatico – continua Caslini -. Siamo molto soddisfatti del livello di precisione e accuratezza delle lavorazioni, controllate al decimo. Il set-up automatico del piano di lavoro ci ha permesso inoltre di velocizzare la lavorazione dei pannelli riducendo notevolmente i tempi di processo”.

Nel 2018 è nata l’esigenza di un secondo centro di lavoro. Mobart 85 ha quindi acquistato una “accord 25 fx”, sempre con piano di lavoro automatico così da aumentare ulteriormente la produttività e qualità di lavorazione.

“Ho scelto SCM perché le sue soluzioni hanno una tecnologia a nostro giudizio più avanzata. Non mi riferisco solo alle caratteristiche tecniche delle macchine e dei centri di lavoro, come i piani automatici che sono più performanti rispetto ad altre tecnologie di questa categoria. Mi riferisco anche alla loro struttura, un aspetto che ho sempre preso in considerazione prima di fare un investimento: come è stata costruita la macchina, come viene gestita, la pulizia, l’attrezzaggio, gli utensili… Sono tutti particolari per noi fondamentali e per i quali SCM ha avuto la meglio su altri potenziali fornitori”.

Particolarmente apprezzata da Caslini e dai suoi collaboratori, anche la possibilità di visitare i Technology Center ed il Surface Tech Lab del Gruppo riminese, per vedere da vicino le macchine e provarle insieme agli esperti SCM.

“E’ successo anche recentemente, quando abbiamo acquistato la dmc system – conclude il titolare di Mobart 85 -. Siamo stati al Surface Tech Lab una giornata intera per avere una dimostrazione concreta di tutte le lavorazioni sul pannello per noi più importanti, anche le più complesse.

I professionisti SCM ci hanno permesso di fare queste prove e l’ho apprezzato molto perché così ho potuto fare una scelta di acquisto più consapevole”.

Non c’è da stupirsi se per un’azienda così attenta alla cura per il dettaglio nelle proprie lavorazioni, siano i particolari a fare la differenza. Specialmente quando si tratta di investire in tecnologia per ammodernare i propri impianti e ottimizzare i propri processi produttivi.

Compila i campi richiesti per essere ricontattato