Solomon Wu

Tecnologie per il mobile

FINITURA STRAORDINARIA

Jake Solomon sta spingendo al massimo la sua levigatrice dmc system t4 costruita su misura, ottenendo delicate finiture superficiali su pannelli pionieristici che includono resina, cemento, roccia e legno.

J ake Solomon sta facendo funzionare al massimo della sue potenzialità la levigatrice dmc system t4 realizzata appositamente secondo le esigenze del cliente per ottenere raffinate finiture superficiali su pannelli innovativi in materiali vari come resina, cemento, roccia e legno. Solomon & Wu realizza pannelli tra i più notevoli che abbia mai visto. Fusi in uno stampo, utilizzando una miscela di cemento e resina resistente all'acqua e al fuoco, possono includere al loro interno qualsiasi cosa, dalle polveri metalliche o trucioli di legno alla plasma rock, la roccia al plasma riciclata. E come si può immaginare, calibrare un pannello che contiene cemento, resina e roccia è tutt'altro che facile, specialmente quando i pannelli possono raggiungere lunghezze fino a 3,6 metri e larghezze di più di 1600 mm.

La lavorazione manuale è lunga e faticosa, deve essere eseguita in più fasi e richiede molte ore. La lavorazione con le macchine è più veloce, ma ottenere la giusta finitura quando la superficie è costituita da materiali di densità diverse e riuscire a mantenere le venature naturali e le fenditure che si formano nella resina, è praticamente impossibile per una levigatrice calibratrice tradizionale.

Ma, dopo mesi passati alla ricerca di una macchina in grado di soddisfare le esigenze estreme di finitura per i materiali avanzati come quelli che producono, che possano mantenere al tempo stesso le loro caratteristiche esclusive, l'amministratore delegato Jake Solomon è pienamente soddisfatto per l'acquisto della nuova levigatrice dmc system t4 1650, appositamente progettata e costruita da SCM, e per i risultati che gli sta portando. "Quando realizziamo un pannello, possiamo farlo in diversi modi", spiega Jake. "A volte prendiamo un sottostrato come il compensato (oppure è possibile anche iniziare senza sottostrato) e ci versiamo sopra del materiale formando un trama. Non sarà mai una trama regolare e costante perché le resine catalizzano in modi diversi, ma questa è la loro bellezza. I pannelli liquidi sono solo resina polimerizzata che dobbiamo carteggiare e rifinire.

Per i pannelli per il calco, facciamo uno stampo e vi versiamo dentro la miscela. Se usiamo polvere di metallo, il metallo si deposita verso la parte superficiale in modo che quando si capovolge il pannello e lo si mette nella macchina, si ottiene una superficie metallica levigata e lucida molto originale. Abbiamo anche dei modelli con gli stampi, in cui tagliamo uno stampo al laser e ci versiamo della resina tutto intorno".

L'ingegnosità di Solomon & Wu va oltre i confini tradizionali. Se un cliente desidera un effetto particolare, Jake e il suo team faranno del loro meglio per crearlo. "Recentemente abbiamo acquistato una sega a nastro di tipo industriale per tagliare il legno ed una cippatrice per triturarlo in modo da poter realizzare pannelli utilizzando trucioli di legno per decorarlo. Infine abbiamo progettato un legante per tenerli insieme. Creiamo un impasto di resina con trucioli di legno o altri materiali, lo versiamo sul pannello che posizioniamo su una tavola vibrante, facciamo in modo che escano le bolle d'aria formatesi e lo carteggiamo. Stiamo anche utilizzando il plasma rock in un mix di resina e cemento. Il problema è che la resina è morbida, mentre il plasma rock è duro. È estremamente difficile per qualsiasi macchina carteggiarle insieme, e quasi impossibile farlo senza perdere l'originalità della superficie.

"Il problema con la maggior parte delle levigatrici che abbiamo visto è che sono eccellenti per levigare superfici piatte, perfettamente piatte, mentre molti dei nostri prodotti non è detto che siano piatti, devono solo essere lavorati correttamente. Quello che mi ha spinto a orientarmi verso questa particolare levigatrice – la dmc system t4- è che Fabrizio e Bruno in Italia non hanno cercato di venderci una macchina disponibile e tradizionale. Hanno preso del tempo per capire i nostri materiali e quello che volevamo ottenere, poi hanno progettato e costruito una macchina che ci avrebbe assicurato la flessibilità necessaria per poter lavorare una vasta gamma di materiali.

Abbiamo inviato in Italia 12 campioni di pannelli di dimensioni standard, poi successivamente altre otto. Sembra essere sempre differente quando si testa solo una parte di materiale, così ho voluto vedere i pannelli di grandi dimensioni in lavorazione. Quando sono stato in Italia, Fabrizio Pigato (del dmc Tech-Lab di Thiene) mi ha fornito un'ottima visione di quello per cui sono stati progettati i diversi gruppi operativi e di come si potevamo adattare per usarli con i nostri prodotti. È stato fantastico lavorare insieme, Fabrizio è molto esperto e la sua consulenza è stata veramente preziosa. "Il problema è che non abbiamo bisogno né di troppa pressione sul pezzo da lavorare né di fare solo finitura.

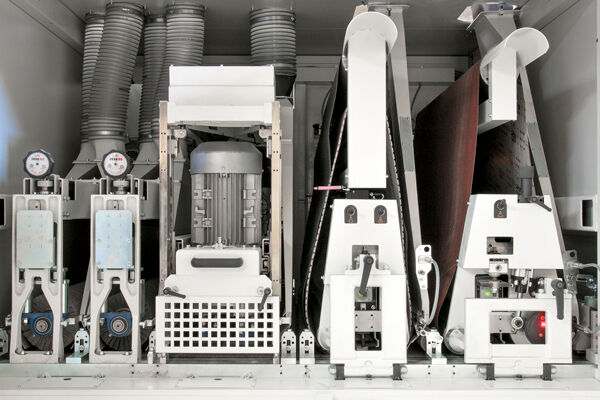

Sulla nostra dmc system,è possibile escludere il rullo calibratore e selezionare il pattino levigatore. Abbiamo anche aggiunto un gruppo superfinitore e gruppi planetari che possono essere equipaggiati con spazzole o dischi abrasivi. I pattini hanno una consistenza spugnosa e non esercitano troppa pressione sul materiale e seguono le irregolarità della superficie anziché renderla completamente piatta.

Tutto ciò è perfetto per il nostro tipo di lavoro, perché vogliamo mantenere la consistenza della superficie. Con i nostri pannelli metallici, vogliamo asportare un paio di millimetri, così abbiamo predisposto due spazzole longitudinali. I gruppi a pattino poi entrano nelle fessure e fanno risaltare la trama, lucidando l'interno e la parte superiore in modo che il prodotto è molto più pulito di quanto avremmo mai potuto ottenere a mano con una spazzola abrasiva. In due passaggi ed è mille volte meglio di quanto avremmo mai potuto fare. "Abbiamo fatto specificamente modificare le caratteristiche della macchina in modo da poter gestire anche i nostri pannelli più grandi, arrivando ad una larghezza massima dei nastri abrasivi di 1650 mm.

Abbiamo optato per la calibratura più pesante che si potesse ottenere sulla macchina con larghezza massima dei nastri abrasivi più ampia. Abbiamo altro ancora come il doppio sistema di depressione per lavorare i pannelli curvi e un set di spazzole per il gruppo planetario". Jake ha anche aggiunto successivamente alla configurazione macchina ordinata, un trasversale e due set di spazzole in Tynex, che come ammette, ha ritardato la consegna della levigatrice, ma che ora è installata e in uso, Jake è soddisfatto della finitura che riesce ad ottenere e dalla semplicità con la quale può passare da una finitura all'altra.

"La cosa davvero fantastica della dmc system è che non dobbiamo smontare i gruppi operatori e cambiare i dispositivi, è tutto lì. Tutto quello di cui abbiamo bisogno è integrato nella macchina e gestito da programma. Possiamo estrarre il gruppo planetario e cambiare le spazzole o i dischi levigatori se lo vogliamo e, naturalmente, di tanto in tanto dobbiamo sostituire i nastri usurati, ma questo è tutto. Servono solo pochi minuti per allestire la macchina, o per passare dalla levigatura di un tipo di materiale ad un altro, mentre altri sistemi che abbiamo visto avevano gruppi amovibili che costavano 15.000 sterline ciascuno, che avremmo dovuto estrarre e inserire manualmente per ottenere lo stesso effetto. Questo richiedeva tempo. Voglio che i miei ragazzi facciano delle cose belle, non che lavorino come ingegneri. dmc system ha tutto quel che serve sempre a bordo macchina, a meno che non ci siano dispositivi consumati e quindi da sostituire"

Con una gamma così straordinaria di materiali da lavorare, c’è voluto un po' di tempo e molta sperimentazione con le diverse combinazioni di gruppi contenuti nella macchina prima che Jake e il suo team fossero del tutto competenti sul modo migliore di impostare la macchina. "Quando Adolfo è venuto dall'Italia per farci la formazione, è stato fantastico", ricorda Jake. "Ci ha spiegato come funzionano i gruppi e come si può interagire con la macchina per ottenere risultati diversi.

Ha ottenuto in pochi secondi quello che invece noi riusciamo ad ottenere ancora in molto più tempo, ma ci stiamo arrivando. In ultima analisi, dobbiamo fare un po’ di prove con la macchina. Si tratta di una macchina con un enorme potenziale. Ha rappresentato una differenza enorme per il nostro business". In effetti, ha portato una tale differenza sia per la finitura dei prodotti che per la capacità produttiva della sua azienda che Jake sta già parlando di acquistare una seconda levigatrice dmc per poter incrementare ulteriormente la sua produzione.

Credits: Melvyn Earle, Editor Furniture Journal

Solomon & Wu

Compila i campi richiesti per essere ricontattato