Loferhome, więcej niż producent mebli: to specjaliści designu na miarę

Technologie dla meblarstwa

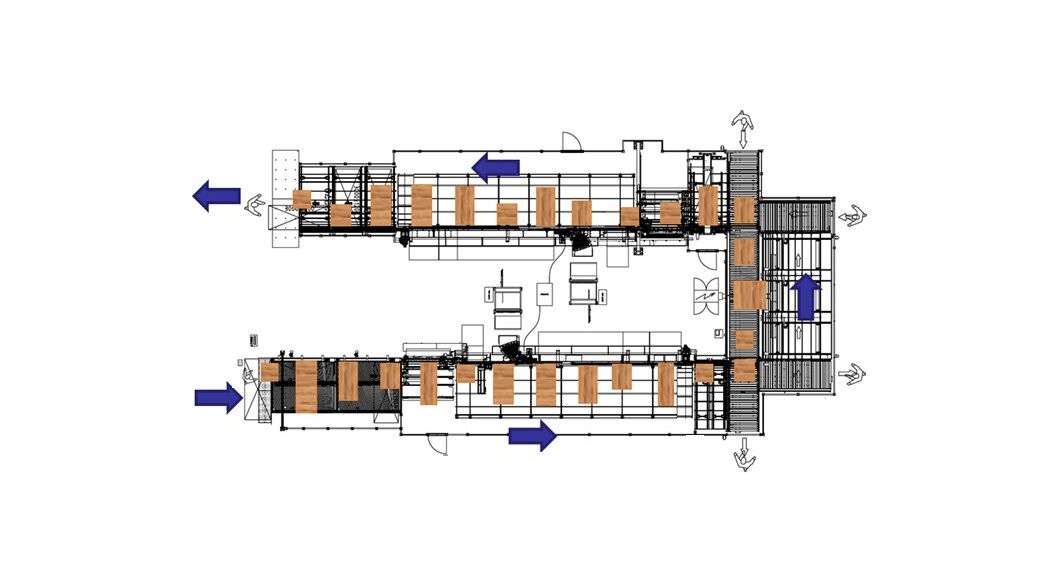

Dla nowego zakładu hiszpańskiej firmy SCM wraz z zespołem inżynierów opracował jedno ze swoich najbardziej zaawansowanych rozwiązań: system elastycznych komór „partia 1” do rozkroju i okleinowania i dodatkowo do wykończenia procesu produkcyjnego kilka wolnostojących maszyn.

Długa tradycja i doświadczenie w produkcji mebli połączone z otwartym podejściem do najnowszych technologii.

Ta mieszanka leży u podstaw sukcesu firmy Loferhome, której marka „Tua Casa” wyróżnia się jako jedna z najbardziej znanych i cenionych na rynku meblarskim w Hiszpanii i w Europie. Pokoje i pokoiki, szafy i garderoby, łazienki, salony i dodatki: oferowana gama produktów jest naprawdę szeroka, lecz jednak charakteryzuje się dogłębną troską o wykończenie i design dzięki oprogramowaniu do symulacji 3D.

U sterów tej wspaniałej działalności stoi rodzina López, która jest w branży od lat 70, a w 2018 roku w Albacete zainaugurowała nowy „rekordowy” zakład: ponad 14000 metrów kwadratowych, z czego 8000 to obszar produkcji z awangardowymi rozwiązaniami technicznymi „made in SCM”.

Powód takie obrotu spraw? Chodzi o to, aby móc spełnić cały szereg wymagań, takich jak: automatyka procesu, elastyczność produkcyjna, jakość obróbki i znaczące obniżenie czasu dostawy, który w przypadku produktów „Tua Casa” może być nawet krótszy niż osiem dni roboczych od potwierdzenia zamówienia. Jeśli uwzględnimy przy tym, że w Loferhome wykonywane są spersonalizowane projekty mebli, które przechodzą przez cały proces produkcji, to znaczy od projektu do dostawy, wtedy można zrozumieć, jak bardzo zaawansowana technologia jest kluczowym czynnikiem pozwalającym z powodzeniem konkurować na rynku.

Wymagania klienta, odpowiedź SCM

Kiedy właściciel, José Luis López, i dyrektor produkcji, Martin Tebar, zwrócili się do zespołu SCM Hiszpania, który od trzydziestu lat jest partnerem najbardziej zaawansowanych hiszpańskich firm z branży meblarskiej i obróbki drewna, musieli mieć już bardzo sprecyzowane pomysły co do tego, jak ma wyglądać ich nowa fabryka. Najważniejszym wymogiem była komora do rozkroju z dwoma niezależnymi magazynami do inteligentnego zarządzania materiałami: jeden do formatyzowanych płyt, a drugi przeznaczony wyłącznie do zarządzania odpadami produkcyjnymi, aby nie osłabiać sprawności magazynu głównego. Firma produkująca na miarę musi codziennie mierzyć się z ekstremalną różnorodnością materiałów, kolorów, grubości, wykończeń, a to wszystko może generować ogromne ilości odpadów. Dlatego też podstawowym wymogiem było ograniczenie marnotrawienia i obniżenie kosztów produkcji.

Firma SCM okazała się najlepsza spośród konkurentów, przedstawiając najnowszej generacji komorę do rozkroju, która stanowi tylko jedną część większej linii, zajmującej łącznie 8000 m2 o wydajności produkcyjnej ponad 1500 płyt na zmianę roboczą: system elastycznych komór „partia 1” do rozkroju i okleinowania i dodatkowo do wykończenia procesu produkcyjnego kilka wolnostojących maszyn.

Rozkrój

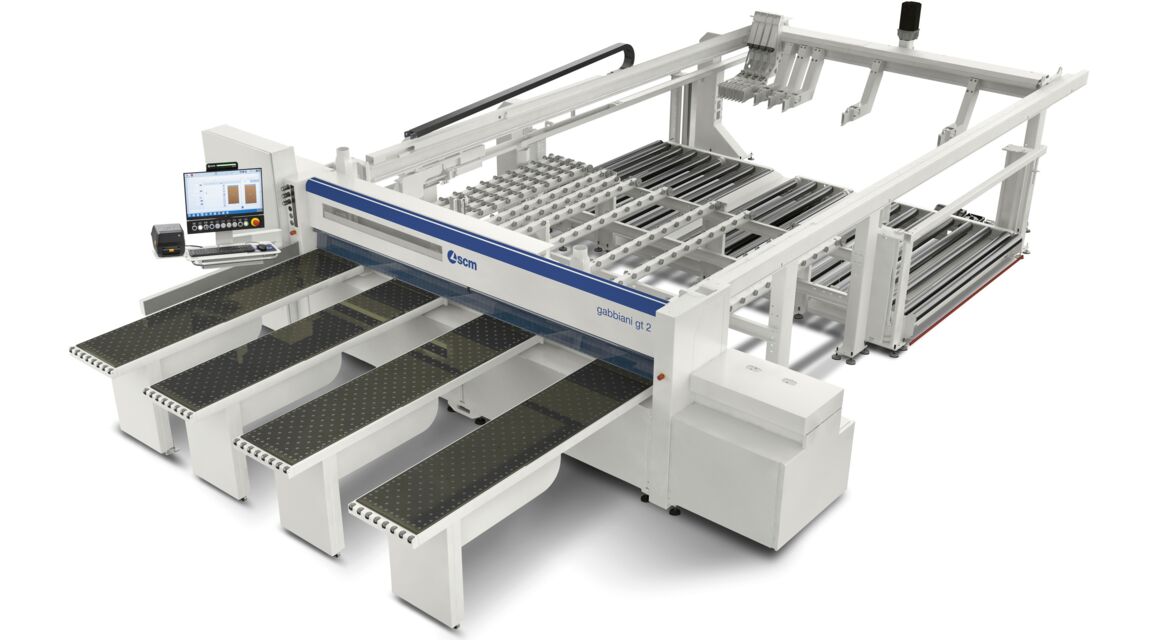

Komora składa się z dwóch trójosiowych automatycznych magazynów „flexstore el”, zintegrowanych z dwoma piłami panelowymi, „gabbiani g 2” i „gabbiani gt 2”, z których obie charakteryzują się wysoką wydajnością, jeśli chodzi o prędkość i jakość obróbki. Nie brakuje także maszyny przeznaczonej do cięcia mniejszych odpadów produkcyjnych i cieńszych materiałów: pilarka formatowa z wózkiem „class si 400”.

Linia jest wyposażona nie tylko w niezależny magazyn do zarządzania odpadami produkcyjnymi, które są automatycznie wprowadzane ponownie do produkcji, ale także jest bardzo wszechstronna i zdolna dostosować się do wymogów produkcyjnych klienta. Te trzy pilarki, chociaż są przeznaczone do różnych funkcji, mogą pracować wymiennie w zależności od ilości obrabianych materiałów i typu używanych odpadów produkcyjnych. W przypadku niewielkich ilości pilarka „gabbiani gt2” przeznaczona do obróbki odpadów produkcyjnych może być zasilana automatycznie również z głównego magazyny, aby wspomóc pilarkę do formatyzowanych płyt. Z kolei „si 400” może wspomagać „gabbiani g 2”, jeśli jest więcej odpadów produkcyjnych o niewielkich rozmiarach.

Fundamentalną sprawą jest również integracja z oprogramowaniem komory „Maestro active watch” i magazynu „Maestro store”, które pozwalają również na obsługę magazynów na zewnątrz komory, przeznaczonych do składowania materiałów w innych obszarach fabryki lub niewielkich odpadów produkcyjnych i cienkich płyt.

Formatyzowanie i okleinowanie

Elastyczność to hasło również dla komory formatyzująco-okleinującej, składającej się z dwóch jednostronnych okleiniarek „stefani sb one” z systemem automatycznego załadunku w celu uzyskania doskonałego wymiarowania i formatyzowania płyt.

Siłą tych rozwiązań opracowanych dla dużego przemysłu jest możliwość obróbki w kolejności i just in time płyt różniących się wymiarami, naklejonym obrzeżem i rodzajem obróbek w małych partiach lub w czystej postaci „partii 1”. Będąc w pełni elektroniczne, maszyny te mogą wykonywać automatycznie trzy promienie dzięki systemowi Multiedge, są wyposażone w magazyny obrzeży na 24 rolki, umożliwiają szybką i automatyczną zmianę koloru kleju i wykonują zewnętrzną i wewnętrzną obróbkę frezowaniem na gąsienicach.

Innym, fundamentalnym elementem komory jest program nadzorczy „Maestro active watch”: przez kod kreskowy znajdujący się na każdej płycie program jest w stanie przypisać do każdego detalu prawidłowy program obróbki, śledzić i kontrolować wszystkie fazy procesu, jest także wyposażony w inne funkcje związane z zarządzaniem przygotowywaniem raportów produkcji.

Okleinowanie detali specjalnych i prototypowych jest natomiast wykonywane w innej komorze, składającej się z okleiniarki jednostronnej „olimpic k 800” z transporterem powrotnym płyt i interfejsem sterowniczym „Touch 7”.

Wolnostojące maszyny uzupełniające proces produkcji

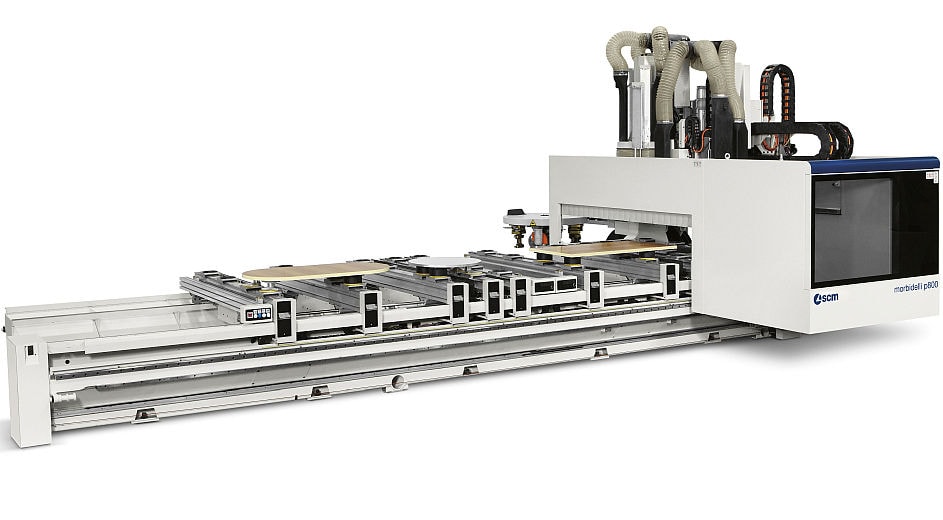

Loferhome wybrał dwa rozwiązania technologiczne najnowszej generacji SCM: centrum obróbcze do wiercenia, frezowania i obróbki obrzeża „morbidelli p800”, idealne do obróbki i wykonywania „just in time” płyt gotowych do montażu i kompaktową maszynę „morbidelli cx220” do wiercenia CN opracowaną właśnie dla „partii 1”.

„Morbidelli p800”, również wysoce wszechstronna, może być używana na dwa sposoby: albo do naklejania profilowanego obrzeża na już sformatyzowane płyty, albo do wiercenia, frezowania i okleinowania surowej płyty. Jeśli obrabiane detale są przeważnie zakrzywione, centrum obróbcze pozwala na pominięcie przejścia przez formatyzerko-okleiniarkę, okazując się prawdziwym „jokerem” w fabryce. Spośród głównych zalet wyróżnić można bardzo krótkie czasy nastawiania dzięki automatycznemu stołowi Matic wyposażonemu w belki i przyssawki przesuwane automatycznie i symultanicznie oraz w kontrolę przeciwkolizyjną.

Do obróbki płyt specjalnych i prototypów wiercenia jest „morbidelli cx220”, której stół roboczy pozwala na wiercenie również delikatnych powierzchni i uzyskiwanie optymalnego wykończenia. Nowe profilowane chwytaki mocujące pozwalają na obróbkę płyty również na pozycjach w obrębie samego chwytaka przy znacznym obniżeniu czasów cyklu i wysokiej optymalizacji chwytania detalu.

System elastycznych komór zaprojektowany i opracowany przez SCM dla Loferhome pokazuje, w jaki sposób fabryka może stawać się coraz bardziej wszechstronna, dostosowując się do zmieniających się wymogów produkcji i rynku. A wszystko z maksymalną optymalizacją procesów, odczuwalnym obniżeniem kosztów i zużycia energii.

Loferhome

Wypełnij ten formularz, aby uzyskać więcej informacji