MéO est une société du groupe familial vendéen LIEBOT qui compte 12 entreprises et emploie plus de 3.600 employés en France et en Europe. Depuis toujours, la mission de MéO est d’offrir la gamme de menuiseries en bois-aluminium la plus complète du marché: des fenêtres et portes-fenêtres à frappe, des baies coulissantes, des portes d'entrée, des menuiseries en forme ainsi que des verrières et des vérandas. Son établissement, situé à Cugand, est de fait une des unités de production les plus moderne d'Europe. En effet, l’entreprise s’appuie sur des machines industrielles offrant de hautes prestations pour répondre aux exigences techniques les plus élevées du marché, avec une approche globale, une forte attention portée à la durabilité des matériaux et des process internes et une équipe spécialisée pour concevoir et donner vie également aux demandes les plus complexes. Une réalité où le savoir-faire artisanal et les performances industrielles de haut niveau se mêlent à la perfection. Les investissements avec SCM parlent d’eux-mêmes. En 2012, MéO s’est équipée d’une ligne intégrée system 8 qui lui a permis d’atteindre d’excellents résultats en termes de productivité et de volumes En 2021, MéO a choisi une nouvelle ligne hautement automatisée, system 9, pour augmenter ses volumes de production de plus de 60% à partir de 2025. Cette nouvelle ligne se distingue par sa haute rapidité dans le changement de configuration et par son extrême flexibilité dans la gestion des pièces de différentes dimensions. Ces avantages permettent ainsi de produire quasiment 200 fenêtres complètes par poste de travail même avec des lots petits à moyens.

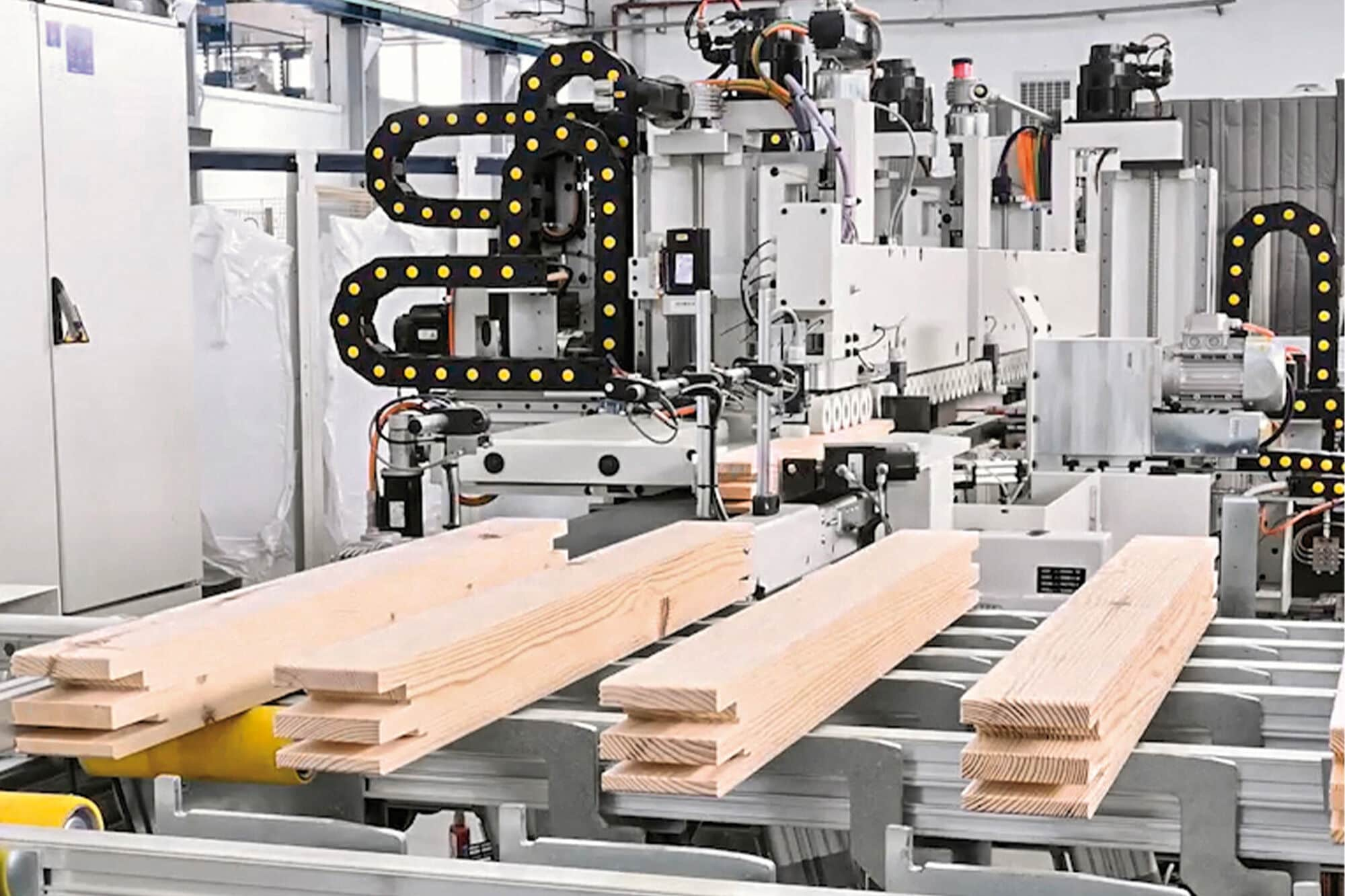

Comme pour toutes les lignes System de SCM, l’intégration de plusieurs machines permet d’exécuter toutes les opérations nécessaires pour la production d’une huisserie: le corroyage est réalisé avec une corroyeuse-moulurière superset nt, le tenonnage avec la nouvelle celaschi action, le perçage et le fraisage avec un centre d’usinage fleximat et le profilage sur les côtés gauche et droit avec deux profitech. Au centre de cette ligne, nous trouvons une tenonneuse bilatérale celaschi action, qui permet de tenonner simultanément deux éléments de différentes longueurs, largeurs et épaisseurs, bénéficiant ainsi du principe d’usinage avec la translation des moteurs avec les pièces fixes. Parmi les avantages, on note une flexibilité élevée dans la production des tenons grâce à la présence de 4 électrobroches, chacune asservie par un changement d’outil à 6 positions. Il est ainsi possible de réaliser de 30 à 48 tenons différents sans aucune intervention de la part de l’opérateur.

Cette ligne intégrée se distingue par une productivité jusqu’à 6 pièces par minute et elle est en mesure de gérer des pièces de 350 à 3100 mm de long, de 35 à 130 mm de large et de 35 à 100 mm d’épaisseur. En outre, elle est parfaitement en adéquation avec les exigences d’une production digitale, connectée et intégrée. Le logiciel IHM Maestro active watch gère l’ensemble du système. Elle a été conçue pour être simple d’utilisation et pour importer les commandes directement du logiciel de gestion de l’entreprise. Grâce à Maestro active, l’interface opérateur unifiée pour l’ensemble des solutions technologiques SCM, l’opérateur peut contrôler les différentes machines très simplement, avec le grand avantage d’avoir une charte graphique unique, attractive et conviviale.

Une autre solution de SCM choisie par MéO est une centre d’usinage automatique windorflex pour la production de menuiseries complètes, qui optimise la productivité en maintenant une flexibilité et une qualité d’usinage élevées. Dans le détail, la version présente dans les établissements de MéO dispose d’un double plan de travail automatique, et chaque plan est équipé de pinces dédiées pour un maintien constant des pièces. Avec cette cellule, il est possible d’usiner de 1 à 4 pièces en séquence et la modularité du plan de travail permet de gérer des pièces de différentes longueurs: 3500, 4500, 6000 mm. Le repositionnement de la pièce, de l’usinage latéral interne à celui externe, a lieu directement entre les étaux, sans nécessité de dispositifs supplémentaires, pour garantir une excellente qualité de finition.

Un autre avantage réside dans le système automatique de chargement/déchargement des pièces qui permet à la machine d’usiner en autonomie, sans l’intervention en continue d’un opérateur: un robot anthropomorphe s’occupe de prélever les éléments bruts et de décharger les pièces finies sur des chariots prévus à cet effet. Grâce à la windorflex et à son logiciel de programmation et de contrôle Maestro active windoor, MéO est aujourd’hui en mesure de répondre à n’importe quelle exigence liée à la production de menuiseries.

Le voyage dans le futur du producteur leader en France se poursuit en mettant toujours la haute technologie au service du confort de ses clients.

"Cet investissement nous permettra de doubler notre capacité d’usinage du bois et donc d’accompagner la croissance de notre entreprise pour les années à venir, en améliorant la qualité de production et la productivité”

Franck Rostand, Directeur Général de MéO

Remplissez le formulaire pour recevoir de plus amples informations