Was steckt hinter einer Schublade? Viel mehr als man denkt - nämlich eine echte Geschäftsmöglichkeit! Das weiß auch die italienische Firma Imar aus der Provinz Venedig. Sie hat sich auf die Produktion von Schlafzimmermöbeln ausschließlich für den US-Markt spezialisiert. Das Kerngeschäft sind nicht nur Kleiderschränke, sondern auch Möbel mit Schubladen - genauer: Nachttische, Kommoden, und Bettkästen. Das monatliche Produktionsvolumen liegt bei rund 7.000 komplett ausgestatteten Schlafzimmern, was etwa 80.000 Schubladen entspricht.

Produktionsleiter Fabio Zoia erklärt: „Bis vor kurzem haben wir die Schubladen zu 100 Prozent von verschiedenen Zulieferern bezogen. Da diese Komponente jedoch für die Endmontage in unserem Werk in North Carolina (USA) von entscheidender Bedeutung ist, wurde es für uns strategisch wichtig, die gesamte Produktionskette zu kontrollieren. Deshalb haben wir uns entschieden, die Schubladen selbst herzustellen - und zwar mit einer Fertigungstechnik, die gegenüber der herkömmlichen Methode viele Vorteile bietet.

Dabei handelt es sich um das Folding-Verfahren, bei dem die Schubladenzarge aus einem einzigen Halbfertigteil hergestellt wird, statt wie üblich aus drei Einzelteilen. Das vereinfacht die Montage enorm. „Ein Möbel als Bausatz zu liefern, ist in unserem Fall keine Option - unser Endkunde erwartet das Möbel fertig montiert“, erklärt Zoia. „Wir haben uns für das Folding-Verfahren entschieden, weil es für solche Bauteile immer noch die schnellste Methode ist: Man braucht nur ein Teil und etwas Leim - und schon ist die Schublade einsatzbereit.“

Ein zusätzlicher Impuls kam zu Zeiten von Covid, als die Schubladen noch extern beschafft wurden. „Wir haben 47.000 Quadratmeter überdachte Fläche, 40 Prozent davon sind Lager - und trotzdem standen wir plötzlich da und konnten die Teile nicht zusammenbauen, denn die Schubladen fehlten“, erzählt Zoia. „Da war uns klar: Wir müssen die Produktion selbst in die Hand nehmen und komplett autark werden.“

Der Wendepunkt

Als es darum ging, den „großen Schritt“ zu wagen, suchte Imar nach einer technologischen Lösung, die sowohl eine höhere Fertigungstiefe und Automatisierung als auch eine größere Flexibilität und Variantenvielfalt bei gleichzeitig höherer Produktqualität ermöglichte. Schubladen für den U-Markt müssen hohe Anforderungen an Individualisierung und Design erfüllen, was sich nur schwer mit dem Ziel hoher Effizienz vereinbaren lässt.

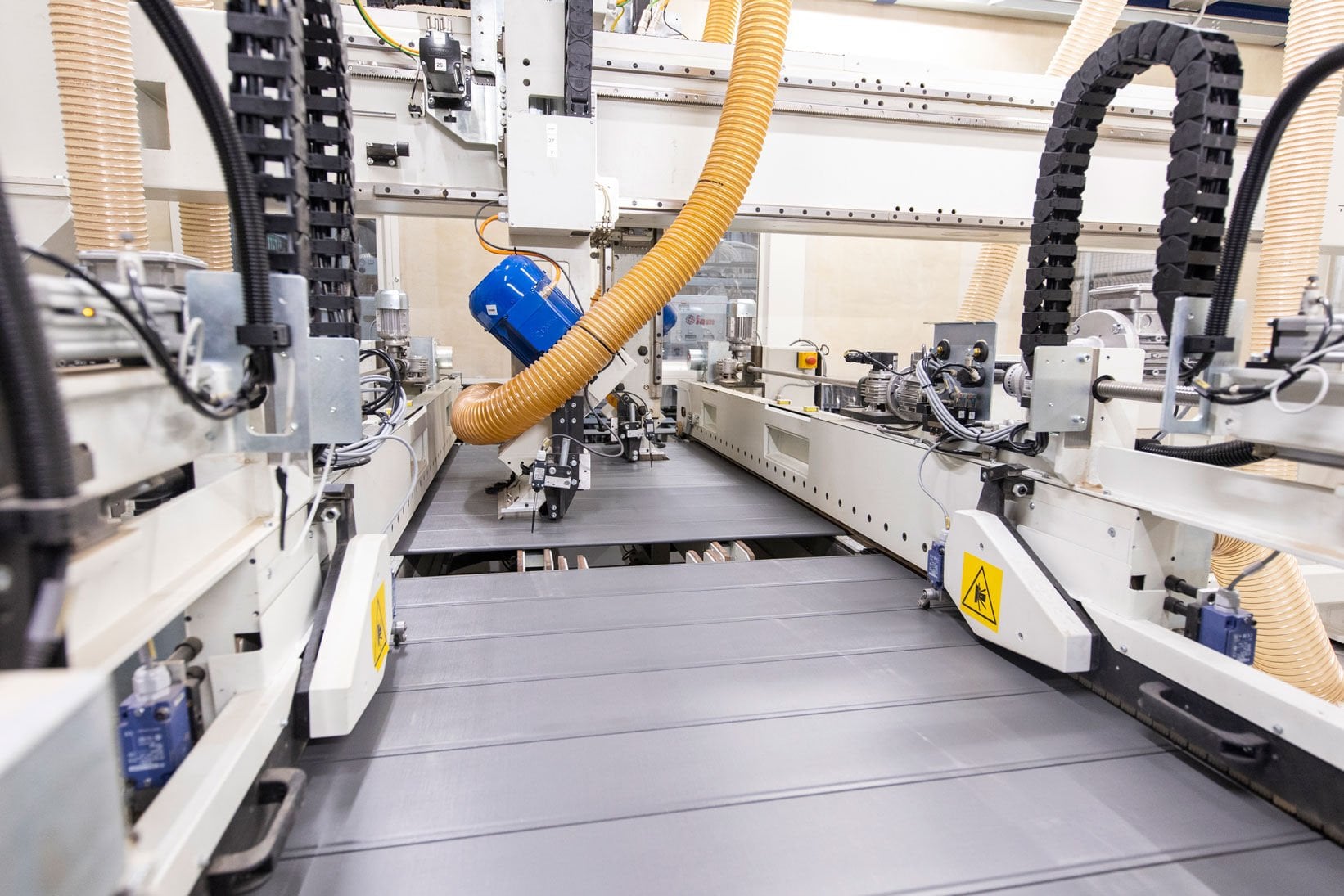

Die von SCM und seinem Engineering-Team entwickelte Lösung erfüllte genau diese Anforderungen: Eine hochproduktive Fertigungslinie zum Formatieren, Bohren und Dübeln, bestehend aus einer Roboter-Beladestation, einer Formatsäge celaschi sp, einer Bohr- und Dübelmaschine, einer Übergabe- und Kippstation sowie einer Roboter-Entladestation. Die gesamte Anlage wird zentral über die Software Maestro active watch gesteuert - von der Maschinen- und Automatisierungssteuerung über Arbeitsprogramme und Materialfluss bis hin zu Produktionsauswertung, Störmeldungen, Diagnose und Anbindung an das ERP-System des Werkes.

Was passiert auf dieser Fertigungslinie? Das Streifenmaterial, aus dem die Schubkastenseiten hergestellt werden, wird von anderen Linien im Werk vorbearbeitet zugeführt. In der celaschi sp werden die Teile nach der automatischen Beschickung abgelängt und formatiert. Dabei entstehen mittige V-Nuten, die das Biegen der Zargenflügel ermöglichen. Diese Nuten müssen äußerst präzise ausgeführt werden - nur wenige Zehntelmillimeter der Schichtdicke dürfen übrigbleiben. In der Bohranlage werden die Löcher für die Befestigung der Führungsschienen, die Kopfbohrungen und die Dübellöcher für die Befestigung der Fronten gebohrt.

Ein weiterer Vorteil der Anlage ist das Hebe- und Kippsystem der Werkstücke zur Übergabe an den Entnahmeroboter. Dank spezieller Roto-Transfer-Absaughauben können nur die benötigten Teile aufgenommen, gekippt und auf Paletten gruppiert an den Roboter übergeben werden - ohne Beschädigungsrisiko.

„Dank der neuen Anlage können wir Skaleneffekte nutzen, die Stückzahlen erhöhen und die Kosten optimieren. Wir sind effizienter geworden, unter anderem weil wir die Kapazität in der Oberflächenabteilung verdoppelt haben und jetzt in zwei Schichten arbeiten. Außerdem können wir unsere Produkte individueller gestalten: Statt nur grau, weiß oder schwarz bieten wir jetzt auch kundenspezifische Dekore an. Eine Veränderung, die uns schneller, wettbewerbsfähiger und marktgerechter macht.“

Fabio Zoia, Produktionsleiter von Imar

Bitte füllen Sie das Formular aus, um weitere Informationen zu erhalten