Bardzo zaawansowana seria maszyn do rozkroju płyt Gabbiani g3/gt3

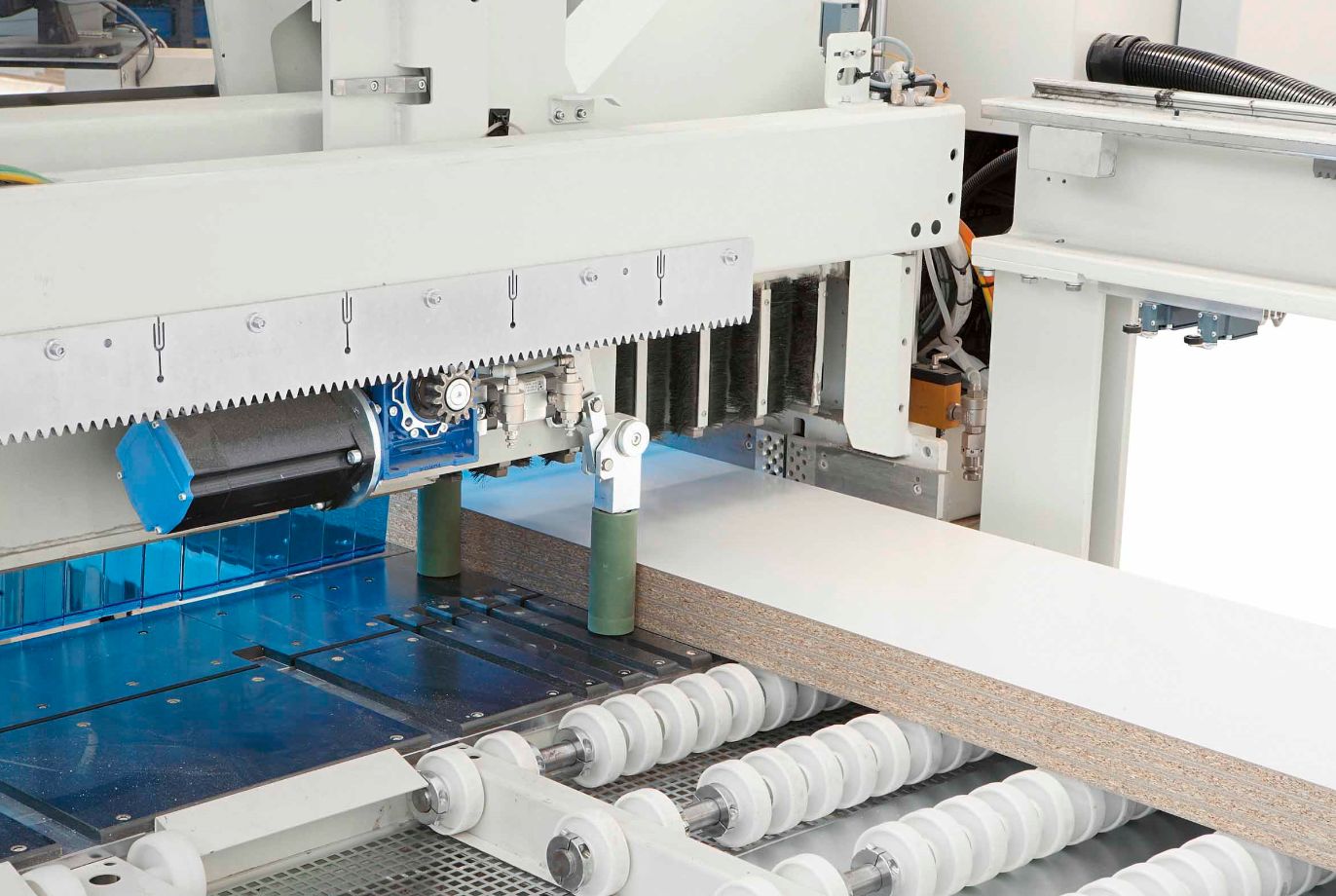

26 cze 2018Nową pilarkę SCM wyposażono w wózek typu „Hi-Tronic vertical stroke” pozwalający uzyskać najwyższą wydajność poprzez optymalne dopasowanie narzędzi do warunków pracy i precyzyjne cięcie nawet przy dużej prędkości.

Wśród wielu innowacyjnych rozwiązań prezentowanych przez SCM Group na tegorocznych targach Xylexpo w Mediolanie warto było zwrócić uwagę na nową wersję pilarki panelowej należącej do serii gabbiani g3/gt3. Oznaczono ją dodatkowym symbolem cyfrowym „165”, który określa bardzo istotny z punktu widzenia użytkownika parametr, jakim jest ekspozycja piły- mówi Krzysztof Kluza product manager SCM Grpoup Polska. Dzięki temu możliwe jest cięcie pakietu składającego się z ośmiu płyt o grubości 18 mm. Jest to jedna z najbardziej zaawansowanych serii maszyn do rozkroju płyt w systemie pracy ciągłej. Wyposażona została w najnowocześniejsze systemy i agregaty pozwalające w wydajny sposób uzyskać najwyższą dostępną na rynku jakość cięcia. Warto także wspomnieć, że posiada ona nowoczesny system „EASY & RESPONSIVE” pozwalający na włączenie maszyny do tak zwanej komórki produkcyjnej zgodnej z filozofią Industry 4.0, utrzymując przy tym najwyższe standardy jakości. W związku z tym można śmiało powiedzieć, że gabbiani g3/gt3 165 to pilarka przemysłowa, która oferuje wysoką wydajność i jakość przy cięciu płyt z dużą prędkością. Maszyna posiada budowę modułową i pod względem wyposażenia może być dostosowana do wszelkich wymagań klienta. Zaawansowana konstrukcja mechaniczna, potężne jednostki silnikowe i sterowanie elektroniczne to tylko niektóre z jej cech.

Optymalne dopasowanie narzędzi do warunków pracy W porównaniu do modeli wcześniejszych konstrukcja maszyny została gruntownie przeprojektowana. Wsparta na masywnych podporach, kompaktowa rama nośna gwarantuje stabilność pracy zarówno w przypadku cięcia pojedynczych płyt, jak i całych pakietów. Zapewnia także precyzyjne prowadzenie wózka piły i niezawodną pracę nawet w przypadku cięcia w systemie trzyzmianowym. Całość wykonana jest ze stalowych, spawanych, grubościennych profili zamkniętych oraz płaskowników. Prowadnice agregatu tnącego, umieszczone na tak wykonanym szkielecie, pozwalają na uzyskanie perfekcyjnej równoległości i prostoliniowości cięcia. W efekcie końcowym pozwoliło to na wyeliminowanie niepożądanych wibracji piły. Bardzo istotne zmiany wprowadzono także w konstrukcji belki dociskowej. Zastosowane nowe rozwiązania mechaniczne pozwoliły na uzyskanie jeszcze bardziej równomiernego nacisku na cięty materiał. Belka jest wyższa, łatwiejsza w serwisowaniu, a system odciągowy zapewnia optymalne odprowadzenie wiórów ze strefy cięcia. Pilarkę wyposażono także w wózek typu „Hi-Tronic vertical stroke” pozwalający uzyskać najwyższą wydajność poprzez optymalne dopasowanie narzędzi do warunków pracy i precyzyjne cięcie nawet przy dużej prędkości. Precyzja i perfekcyjne wykończenie elementów jest możliwe dzięki skorelowaniu ruchów pionowych i poziomych wózka piły. Maszyna wyposażona w Hi-Tronic jest wszechstronna i wydajna, dzięki dostępności wszystkich zaawansowanych opcji. Wózek porusza się po torze jezdnym zbudowanym z prowadnic pryzmatycznych z systemami tocznymi, co gwarantuje doskonałą prostopadłość układu piła – stół. Jego prędkość jest płynnie regulowana w zakresie od 0 do 170 m/min. Pilarka posiada także automatyczny system regulacji prędkości posuwu w zależności od zużywanej przez silniki energii. Monitoring zużycia energii w zależności od grubości, typu materiału i rodzaju tarczy piły pozwala osiągnąć najlepsze rezultaty bez błędów i nadmiernych odpadów. Standardowym wyposażeniem związanym z wózkiem typu „Hi-Tronic vertical stroke” jest funkcja postformingu wykorzystywana na przykład przy cięciu blatów kuchennych. Polega ona na automatycznym podnoszeniu piły podcinacza w momencie, gdy „wychodzi” on z materiału. Ma to oczywiście wpływ na jakość obróbki, czyli na całkowite wyeliminowanie uszkodzeń laminatu. Kolejne ciekawe rozwiązanie pozwala natomiast na wycinanie otworów wewnątrz paneli, co jest bardzo przydatne przy produkcji na przykład drzwi.

Sześć pływających chwytaków

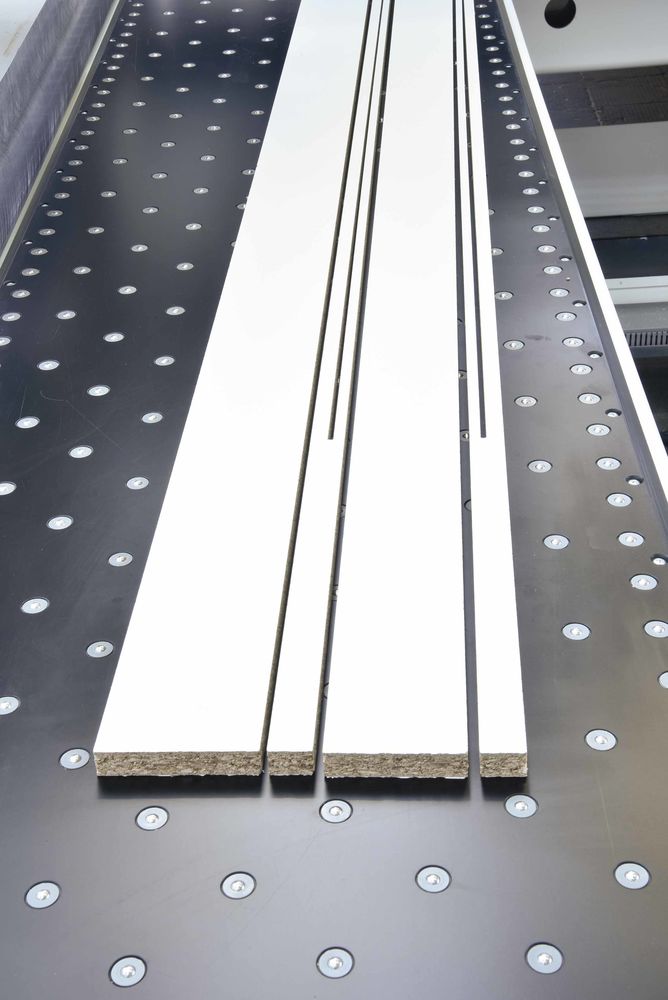

Standardowy napęd piły głównej stanowi silnik o mocy 18 kW. W opcji przewidziano także silniki o mocy: 22, 30 i 37 kW. Z kolei silnik podcinacza posiada moc 2,2 kW. Regulacja podcinacza realizowana jest za pomocą serwonapędu sterowanego elektronicznie z pozycji pulpitu operatora. Tor jezdny wózka czyszczony jest za pomocą systemu dysz zdmuchujących uruchamianych za pomocą fotoelementu. Wymiana pił jest szybka i prosta. Pneumatyczny system blokowania i odblokowywania tarczy piły zapewnia bezpieczną i szybką jej wymianę, co skraca czas obsługi do minimum. Z kolei w ciągu kilku sekund urządzenie SAW-SET szybko i precyzyjnie ustawia piłę główną w stosunku do podcinacza, co znacznie skraca czas przygotowywania piły po zmianie narzędzi. Pilarka produkowana jest w trzech wariantach wymiarowych różniących się maksymalną długością cięcia. Może ona wynosić: 3200, 3800 lub 4500 mm, a model gt3 160 przystosowany jest do tylnego załadunku. Stół pilarki zbudowany jest z dużych, nylonowych kółek transportowych pozwalających na przesuwanie dużych i ciężkich pakietów płyt. Mniejsze tarcie nie tylko ułatwia i przyspiesza cały proces, ale także eliminuje powstawanie uszkodzeń mechanicznych. Znajdujący się na stole materiał dociskany jest automatycznie do przykładnicy bocznej. Odpowiada za to urządzenie zamontowane bezpośrednio na górnej belce dociskowej i gwarantuje najwyższą precyzję cięć poprzecznych. Pakiet płyt wsuwany jest do strefy cięcia przez zestaw sześciu pływających chwytaków. Są one zamontowane na poprzecznej belce przesuwającej się nad stołem maszyny. Poszczególne chwytaki są pozycjonowane i aktywowane automatycznie w oparciu o program rozkroju zapisany w systemie sterującym maszyny. Maksymalna prędkość posuwu belki wynosi aż 135 m/min. Możliwe jest także wykonywanie nacięć rozprężających powodujących relaksację naprężeń wewnętrznych występujących w płycie. Gwarantują one jakość wymiarową pozostałych elementów w rozkroju. Z maszyną mogą współpracować współliniowe i boczne, rolkowe systemy załadowcze. Zabezpieczają one ciągły dopływ materiału, przez co znacznie zwiększają wydajność pilarki. Kolejną ciekawostką jest system załadunku cienkich płyt lub z delikatnym wykończeniem. Jest to zintegrowany z maszyną i zajmujący niewielką przestrzeń zestaw ssawek, który podejmuje pojedynczą płytę i układa ją na stole. Bardzo ciekawą propozycją wyposażenia opcjonalnego jest także automatyczny system magazynowy z portalem rozładowczym. Jest to rozwiązanie pozwalające na szybszą realizację zamówień i znaczne obniżenie ich kosztów. Urządzenie wyposażone jest w system sterujący gwarantujący bardzo duże tempo produkcji z tylko jednym operatorem.

Edytor rozkroju uwzględniający naprężenia w elementach

W standardzie pilarki gabbiani wyposażone są w program do rozkroju Maestro Cut. W porównaniu do starszej wersji zapewnia on osiągnięcie znacznie lepszych rezultatów. Program posiada intuicyjny, niezawodny i konfigurowalny interfejs operatora sterowany za pomocą nowoczesnego wielodotykowegoekranu EYE-M. Maestro Cut umożliwia tworzenie magazynu materiałów w zintegrowanym, dwukierunkowym oprogramowaniu Maestro Watch. Powstające w wyniku rozkroju odpady, które mogą być jeszcze wykorzystane, są w sposób automatyczny magazynowane. Ich dostępność oraz wymiary są wyświetlane razem ze stanem magazynu. Program podpowiada także, jak odkładać elementy po rozcięciu i w jakiej kolejności podawać do maszyny. Dostępne są także moduły uzupełniające oprogramowanie standardowe. Należy do nich między innymi Maestro Cut 3D Editor służący do etykietowania. Posiada on takie funkcje, jak: symulator 3D, wizualizację pracy podczas obróbki czy zarządzanie elementami zgodnie z usłojeniem. Z kolei Maestro Cut Utility jest edytorem rozkroju uwzględniającym naprężenia w elementach. Program potrafi zaplanować wykonanie nacięć rozprężających, dając gwarancję wymiarową dla pozostałych elementów. Natomiast Maestro Cut Manager to symulator obliczeń czasu obróbki. Dokonuje on symulacji schematów rozkroju w 2D oraz 3D dla całego procesu. Wykonuje także harmonogramowanie zamówień w oparciu o priorytety i datę oraz przygotowuje zaawansowany raport.

Pilarka panelowa | Konstrukcja zgodna z filozofią Industry 4.0

Tomasz Bogacki