Linea di squadratura e levigatura per pannelli fonoassorbenti

23/feb/2021Il legno è un materiale perfetto in edilizia per la realizzazione di elementi architettonici dalle innovative caratteristiche meccaniche, isolanti e ignifughe. Un esempio è rappresentato dai pannelli fonoassorbenti, la cui lavorazione deve però avvenire con i criteri e le tecnologie più moderne per arrivare a centrare l’obiettivo di un prodotto di altissima qualità.

Particolare attenzione meritano i processi di refilatura, levigatura, effetti di finitura 3D, squadratura e rigatura, per i quali sempre più aziende del settore necessitano di raggiungere elevati livelli di produttività, garantendo al contempo qualità e precisione di lavorazione assolute.

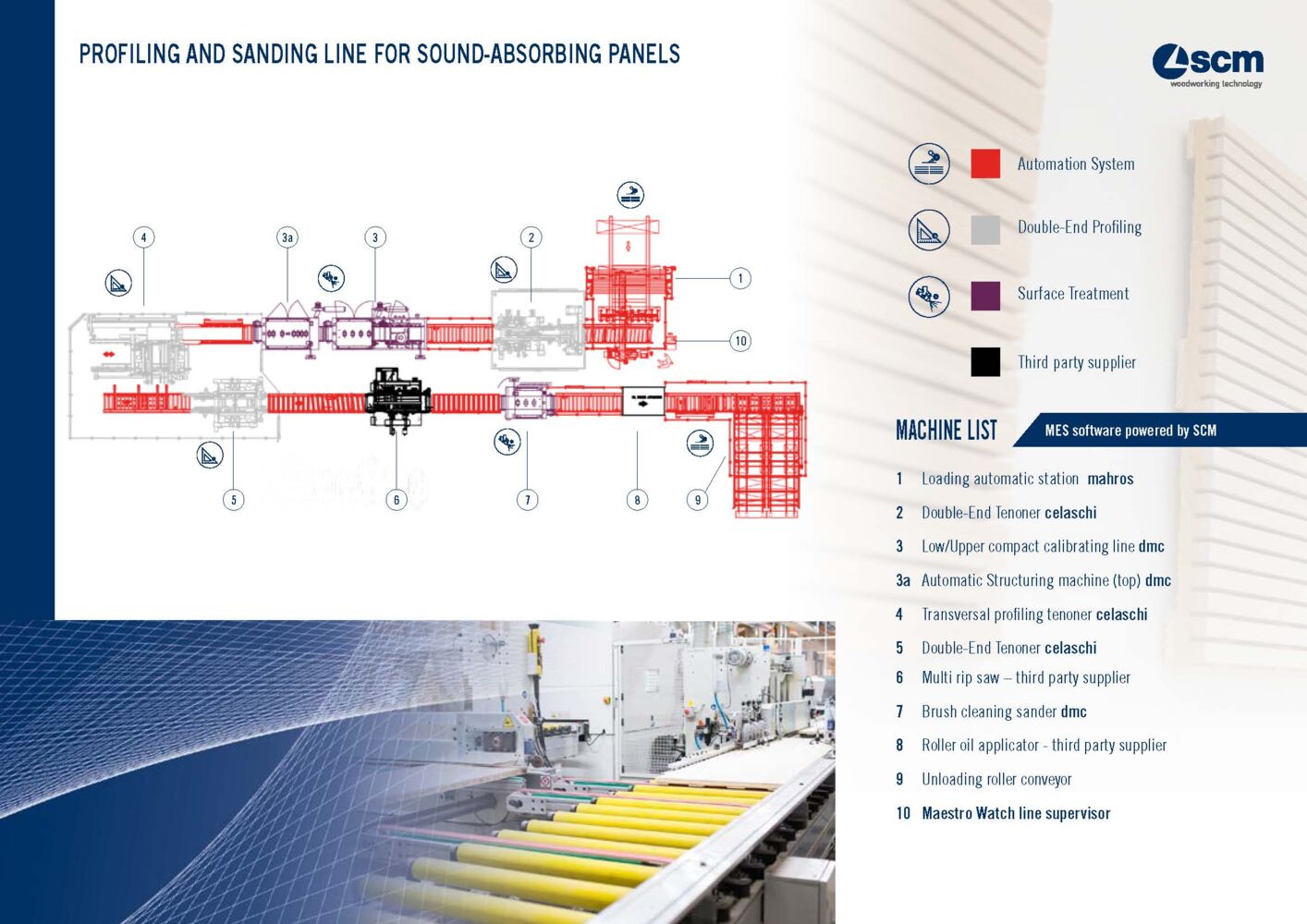

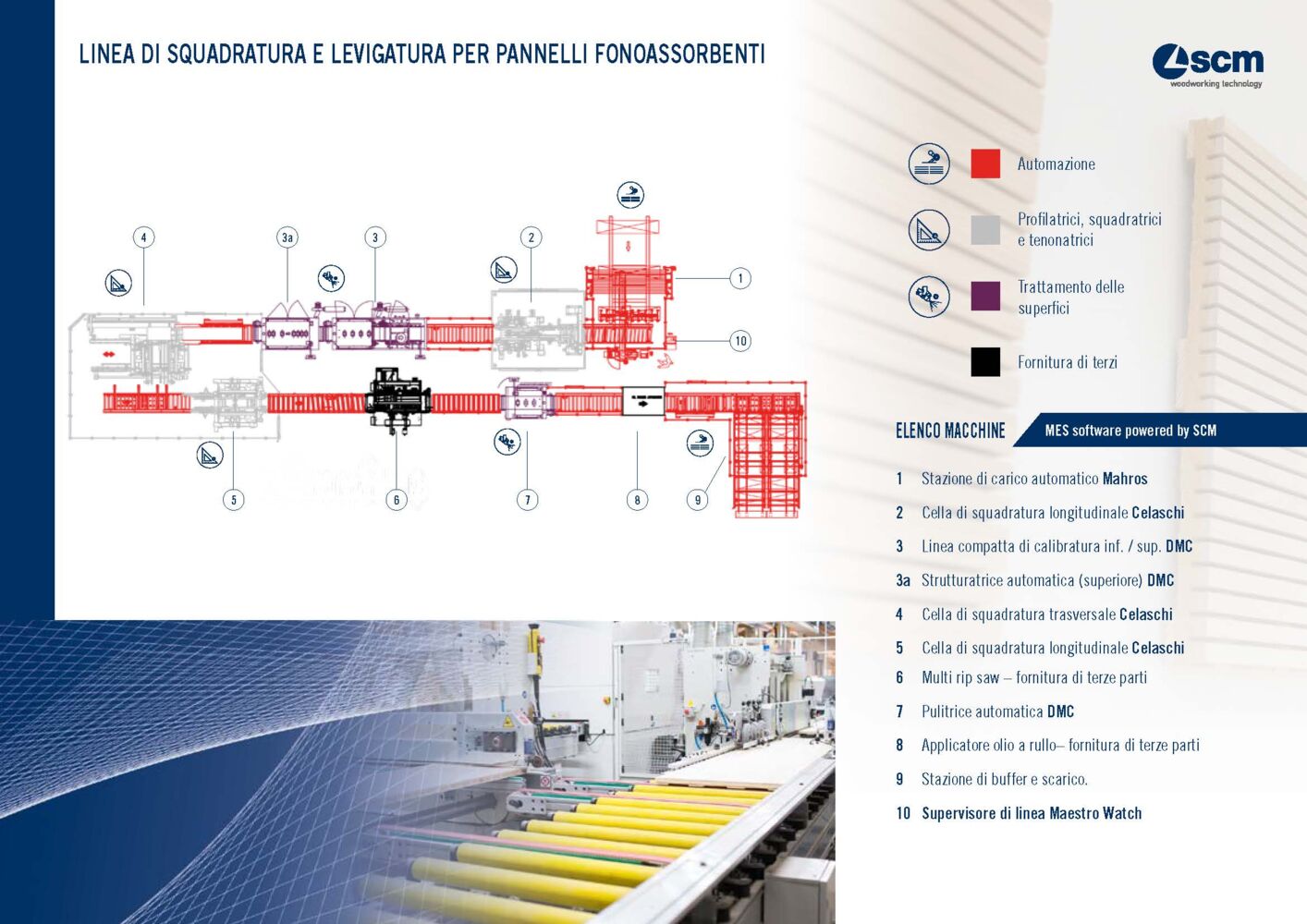

Missione impossibile? Non per SCM che grazie alla sua decennale esperienza nello studio e sviluppo di soluzioni tecnologiche per la carpenteria, ha progettato una linea completamente integrata per la squadratura e levigatura di pannelli fonoassorbenti a tre strati.

Un progetto engineering a tutto tondo scelto, tra l’altro, da un’azienda tedesca tra i maggiori player europei di questo comparto, per coprire l’intero ciclo produttivo.

I vantaggi

Incremento della produttività, riduzione dei tempi di set-up, una maggiore precisione di lavorazione ed un notevole miglioramento dei livelli di finitura ottenuti: sono questi i vantaggi che più contraddistinguono la soluzione engineering SCM.

La linea, gestita con un unico software di supervisione Maestro active watch per una completa integrazione di tutte le fasi di lavorazione, consente di produrre 3 pannelli al minuto, per dimensioni standard, oltre a garantire con grande flessibilità e semplicità finiture superficiali molto diverse e ricercate.

Il processo

Automazione e flessibilità contraddistinguono la prima fase di processo di refilatura longitudinale, che avviene in una “celaschi p30”, imbattibile in precisione tra le macchine della stessa categoria. Integrata da un sistema “mahros” con rulliera, per il carico automatico dei pezzi, essa consente di effettuare tagli trasversali di diverse dimensioni (da 3 metri a 1500 o 700 mm), sempre con la medesima precisione e velocità (dai 3 ai 5 pannelli al minuto).

Avvenuta la rifilatura, occorre portare i pezzi allo spessore desiderato. I pannelli rifilati vengono trasportati tramite rulliera, con una velocità di 12 metri al minuto, ad una prima linea compatta di levigatura, composta da due “dmc system” per la calibratura superiore e inferiore del pezzo. Una terza levigatrice “dmc system” completa questa fase di processo eseguendo grazie a 7 gruppi operatori differenti, vari tipi di finitura sul pannello come differenti livelli di rusticatura, dagli effetti estetici molto suggestivi e di design.

Un altro transfer di collegamento porta i pannelli calibrati e levigati ad altre due squadratrici “celaschi”, una deputata alla profilatura trasversale, l’altra alla profilatura dei lati lunghi, per raggiungere le dimensioni di larghezza e lunghezza desiderate.

Nelle fasi successive, i pannelli vengono ulteriormente lavorati e perfezionati con le operazioni di rigatura superficiale, per aumentare la superficie fonoassorbente, e di spazzolatura, per la pulizia finale, per mezzo di un’altra “dmc system” di alta gamma, che grazie alla potenza ed efficienza dei suoi gruppi consente di rifinire la superficie in modo ottimale.

Impregnazione e scarico manuale completano il processo, con risultati di altissima qualità.