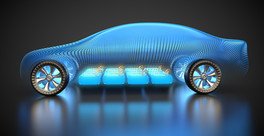

Die unverzichtbare Lösung bei der Herstellung von Elektroautos: CMS ikon

10.09.2020Die Automobilbranche richtet ihren Blick heute zunehmend auf den Elektroantrieb. In diesem Zusammenhang präsentiert sich CMS Advanced Materials Technology als Hauptakteur für die Herstellung von Aufnahmetrögen für die Batteriepakete.

Die Nachfragevolumina für diese Anwendung liegen derzeit in der Größenordnung von 100.000 Fahrzeugen pro Jahr und verzeichnen ein stetiges Wachstum. Jeder Trog besteht aus dem unteren Boden, den 4 Begrenzungswänden und in der Regel aus 3 oder 4 internen Abstandshaltern. Er wird aus stranggepresstem Aluminium in einer Auflage von 800.000 Stück pro Jahr hergestellt, für die normalerweise mehr als ein Fräszentrum erforderlich ist. Darüber hinaus wird darüber nachgedacht, die Teile aus Verbundwerkstoffen herzustellen, und auf diese Weise eine zusätzliche Variable hinzuzufügen.

Verständlicherweise erweitert sich der Umfang der Herausforderungen damit exponentiell: belegter Raum, Zykluszeit, Be- und Entladen von Teilen, Verschnittmanagement, Material. Um diesen Herausforderungen adäquat und ohne großen Aufwand zu begegnen, gibt es nur eine Lösung: CMS ikon.

Aus Sicherheitsgründen müssen die Tröge abgedichtet werden und erfordern daher äußerst enge Bearbeitungstoleranzen. CMS ikon wurde von CMS eigens mit dem Ziel der Bereitstellung einer einzigen Maschine für alle Arbeitsvorgänge des Schneiden, Bohrens und Gewindeschneidens (soweit vorgesehen) sowie für die Bearbeitung mit Messern für die maßgenaue Herstellung von Strangpressteilen entwickelt, die mit zwei mit 20kW-Elektrospindeln ausgestatteten Arbeitsaggregaten arbeitet.

TOP BUYER BENEFITS

- 100 % integrierbar in hochautomatisierte Produktionsanlagen

- +47 % Reduzierung der Abmessungen im Vergleich zu einer Vertikalmaschine mit Palettenwechselsystem

- Keine Zeitverschwendung bei Be-/Entladevorgängen

- 53 % Reduzierung der Zykluszeit durch die Konfiguration mit Doppelbrücke

TECHNISCHE EIGENSCHAFTEN

- vertikaler Drehtisch für die Reduzierung der Bodenaufstandsfläche auf ein Miniumum und Vereinfachung der Be- und Entladevorgänge, insbesondere bei Robotersystemen

- natürliche Schalldämmung und Auffangung von Staub/Spänen durch die geschlossene Struktur auf den 5 Seiten

- horizontales Fräsen, das den natürlichen Fall von Spänen/Spänen auf das darunter liegende Förderband ermöglicht

- vollständige Übersichtlichkeit des Arbeitsbereichs